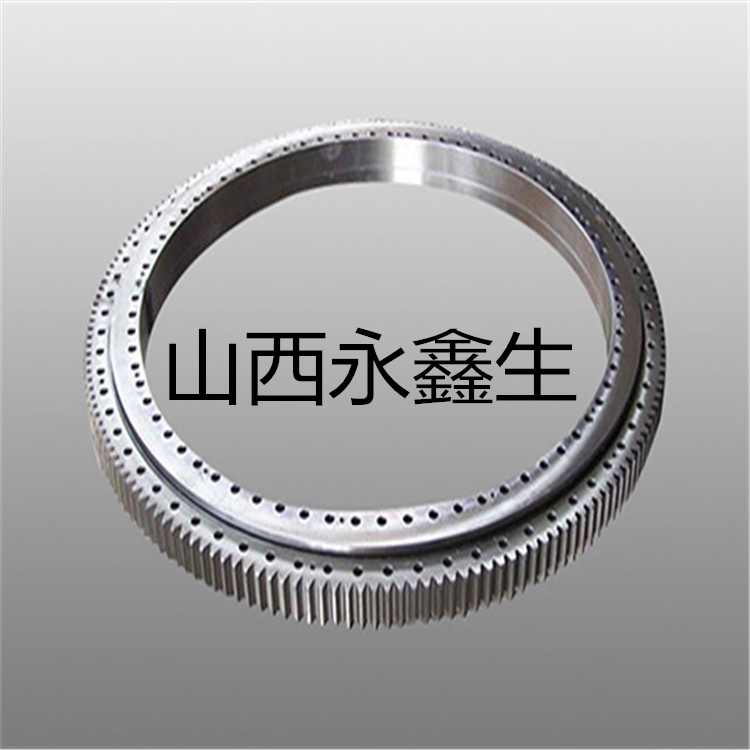

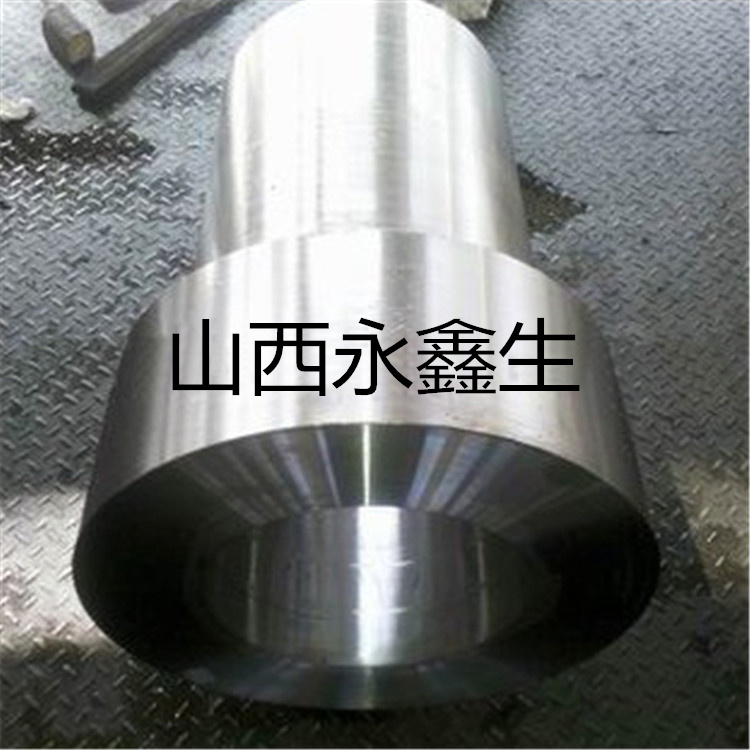

在生產實踐中,發現筒類鍛件容易出現幾種質量問題:

1、內外表面出現凹坑、折傷;

2、端面長短不齊、壁厚不均勻;

3、筒節端面出現折傷以及飛邊開裂、飛邊折疊進入筒身內部;

4、成品橢圓度較大。

經過研究發現筒類鍛件產生質量問題的原因如下:

1、凹坑是高溫加熱產生的氧化皮,沒有合適的方法去除,導致氧化皮壓入鍛件本體。

2、內外表面產生折傷主要是鍛造過程中錘與錘的搭接量以及壓下量存在問題所致。

3、長短面是料溫不均,加熱中溫度高的走料快造成;或者是芯棒拔長中漏錘造成的。

4、筒節壁厚不均主要是由于坯料沖孔沖偏后,沒有及時調整造成。

5、端面出現折傷、飛邊開裂等主要是由于沖孔工序不當造成。

6、產生橢圓度是:鍛件出成品火次保溫時間太長,坯料燒成橢圓,后續加工導致;或者出成品后終鍛溫度太高,成品擺放不當,由于鍛件自重造成橢圓;或擴孔變形不同步原因。