鍛壓的生產過程包括成形前的鍛坯下料、鍛坯加熱和預處理;成形后工件的熱處理、清理、校正和檢驗。常用的鍛壓機械有鍛錘、液壓機和機械壓力機。鍛錘具有較大的沖擊速度,利于金屬塑性流動,但會產生震動。液壓機用靜力鍛造,有利于鍛透金屬和改善組織,工作平穩,但生產率低。機械壓力機行程固定,易于實現機械化和自動化。

鍛件鍛壓的特點如下:

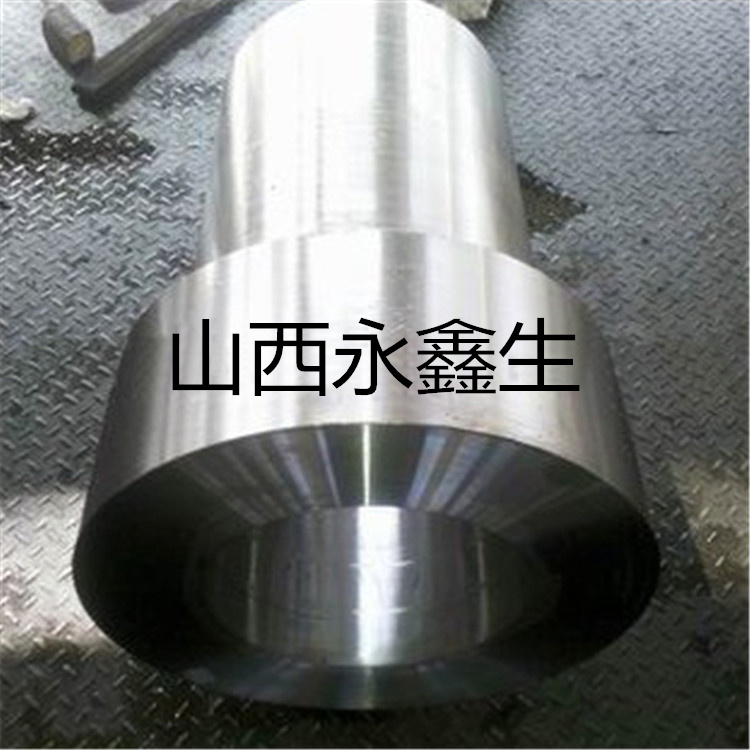

1、改變金屬組織,提高金屬性能。鑄錠經過熱鍛壓后,原來的鑄態疏松、孔隙、微裂等被壓實或焊合;原來的枝狀結晶被打碎,使晶粒變細;同時改變原來的碳化物偏析和不均勻分布,使組織均勻,從而獲得內部密實、均勻、細微、綜合性能好、使用可靠的鍛件。鍛件經熱鍛變形后,金屬是纖維組織;經冷鍛變形后,金屬晶體呈有序性。

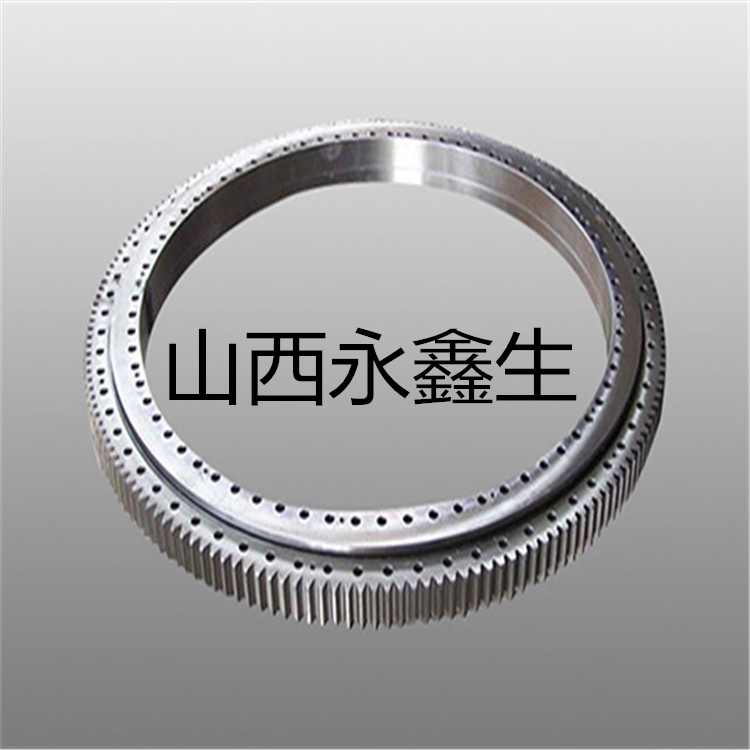

2、金屬塑性流動而制成所需形狀的工件。金屬受外力后按以下規律產生塑性流動:一是體積不變規律,除有意切除的部分外,其余金屬只有相互位置的轉移,總體積不變;二是最小阻力規律,金屬總是向阻力最小的部分流動。生產中,常按照這些規律控制工件形狀,實現鐓粗拔長、擴孔、彎曲、拉深等變形。

3、工件尺寸精確、有利于組織批量生產鍛件。模鍛、擠壓、沖壓等應用模具成形的尺寸精確、穩定。可采用高效鍛壓機械和自動鍛壓生產線,組織專業化大批量或大量生產。