在模鍛生產過程中,由于各種原因造成鍛件某些缺陷。為了保證生產出合格的鍛件,必須分析鍛件缺陷的產生原因,從而采取切實有效的措施,降低鍛件的廢品率,提高鍛件的質量。

模鍛件的缺陷主要是由:原材料、下料、加熱、鍛造、冷卻、熱處理、清理和運輸等不適當而造成的。

首先今天我們先來了解一下鍛模材料具有的特性。

1.在高溫下具有較高的力學性能 鍛模材料應具有高溫下高的力學性能,力學性能包括較高的強度、硬度和沖擊韌度,并能承受較大的變形抗力和良好的耐磨性。

2.應有較好的耐疲勞性能 模具在冷與熱交變的工作條件下,應仍能有較高的壽命。

3.具有良好的回火性能 工作時鍛模不致因受熱而降低硬度。

4.要求淬透性能好 模具整體具有必要的和均勻的力學性能。

5.應有良好的導熱性和抗氧化性 為避免模具因工作部分表面受高溫而降低其力學性能,應保持模具工作部分表面的粗糙度。

6.應有良好的加工工藝性及熱處理性能。

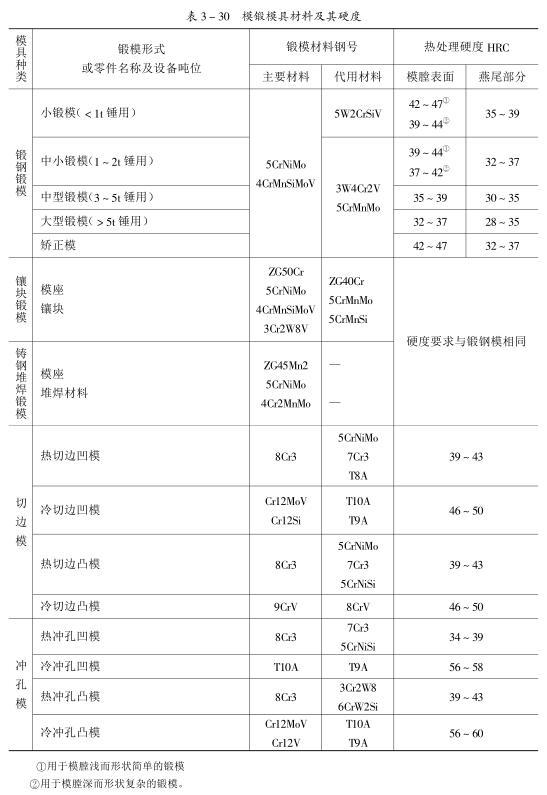

鍛模材料的選用:常用鍛模、矯正模和切邊、沖孔模的材料及其硬度見表3-30。

模鍛件一般采用剪切下料的方法。為了避免剪切坯料端面產生裂紋,對高碳鋼和合金鋼,應預熱坯料使其溫度在350~700℃范圍內方能剪切,低碳鋼和中碳鋼則可在冷狀態下剪切。剪切下料對操作要求較嚴格,以減少缺陷的產生。